氫燃料電池汽車儲氫技術及其發展現狀

來源:《汽車實用技術》 2022-07-20

氫能的發展可有效地解決經濟發展和生態環境間日益增長的矛盾。氫燃料汽車將處于氫能產業體系中核心地位,加快對氫燃料電池車的技術研發,大范圍提高氫能源利用率,對于全世界形成以低碳排放為特征的工業體系具有重要意義。在氫能產業鏈中,儲氫技術是氫能發展中不可或缺的一個環節,各種儲氫技術已應用于車載儲氫系統。

車載儲氫技術發展現狀

根據儲氫過程發生的反應,車載儲氫技術可分為物理儲氫和化學儲氫兩大類,物理儲氫包括高壓氣態儲氫和低溫液態儲氫,化學儲氫包括有機液體儲氫和金屬氫化物儲氫。

衡量儲氫技術性能的主要參數是儲氫體積密度、質量分數、加放氫的可逆性、加放氫速率、可循環使用壽命等。國內外許多研究機構提出了儲氫技術新標準,對車載儲氫技術進行評價時,不僅要考慮到經濟性和周期性,還需考慮其安全性。

1、高壓氣態儲氫技術

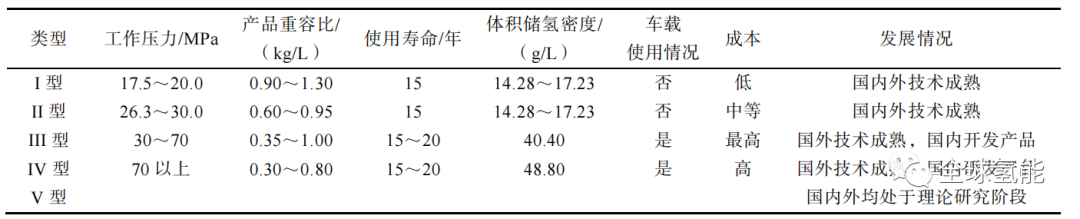

高壓氣態儲氫是目前發展最成熟、各廠商采用最多的車載儲氫技術。其關鍵是儲氫瓶,目前國內外儲氫瓶類型可分為以下五種:純鋼質金屬型(I型)、鋼制內膽纖維纏繞型(II型)、鋁內膽纖維纏繞型(III型)、塑料內膽纖維纏繞型(IV型)以及無內膽纖維纏繞型(V型)。五種類型儲氫瓶性能如圖1所示。

圖1 儲氫瓶類型及性能

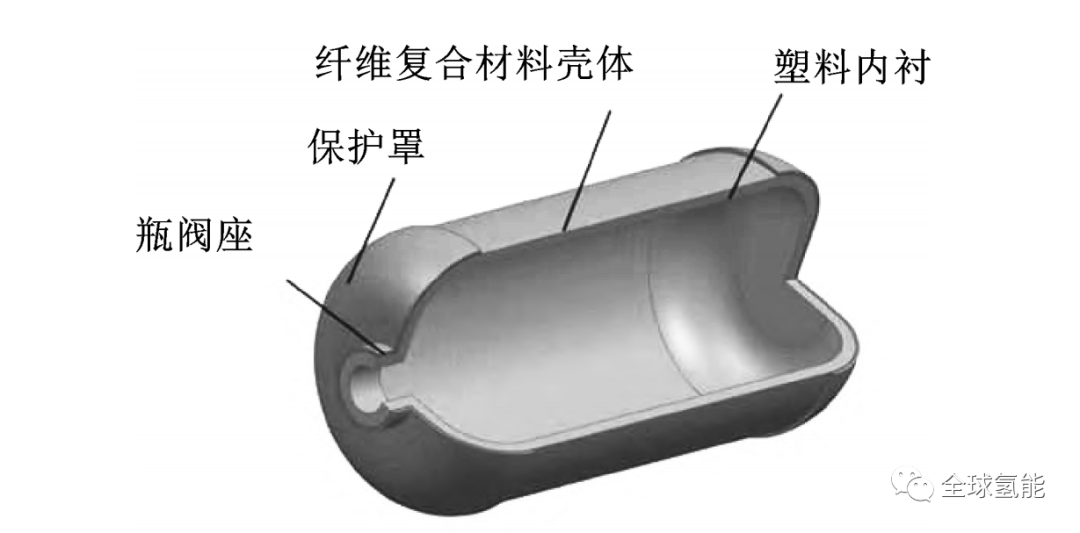

從圖1中可以看出,I、II型儲氫瓶的儲氫能力相對較低,隨著材料強度的增加,金屬易發生氫脆現象,無法滿足車載儲氫的要求。III型、IV型(如圖2所示)儲氫瓶由內膽、碳纖維強化樹脂層和玻璃纖維強化樹脂層構成,降低了儲氫瓶本身質量,從而增加了儲氫質量密度。目前,III型瓶在國內市場占據主流地位,2020年10月,我國正式實施《車用壓縮氫氣塑料內膽碳纖維全纏繞氣瓶》團體標準,這意味著IV型瓶在國內市場將不再處于空白狀態。

圖2 IV 型塑料內膽纖維纏繞型儲氫瓶

盡管IV型儲氫瓶相較其他類型的儲氫瓶具有多種優勢,要想做到大規模量產仍需攻克關鍵技術難題:

第一,在高壓氣態儲氫技術中,由于氫氣與儲氫瓶重量比值系數過低,導致氫氣在運輸過程中存在運輸成本高、運輸風險大等缺點;

第二,碳纖維作為儲氫瓶的關鍵材料,技術壁壘相對較高,目前國產碳纖維機械性能不能滿足儲氫材料的要求,資源仍需從日本大量進口,增大了儲氫瓶制造成本;

第三,Ⅲ型儲氫瓶由金屬內膽上的密封面與瓶閥密封,與Ⅲ型儲氫瓶密封結構設計不同的是,Ⅳ型儲氫瓶需要考慮金屬與塑料之間的密封。

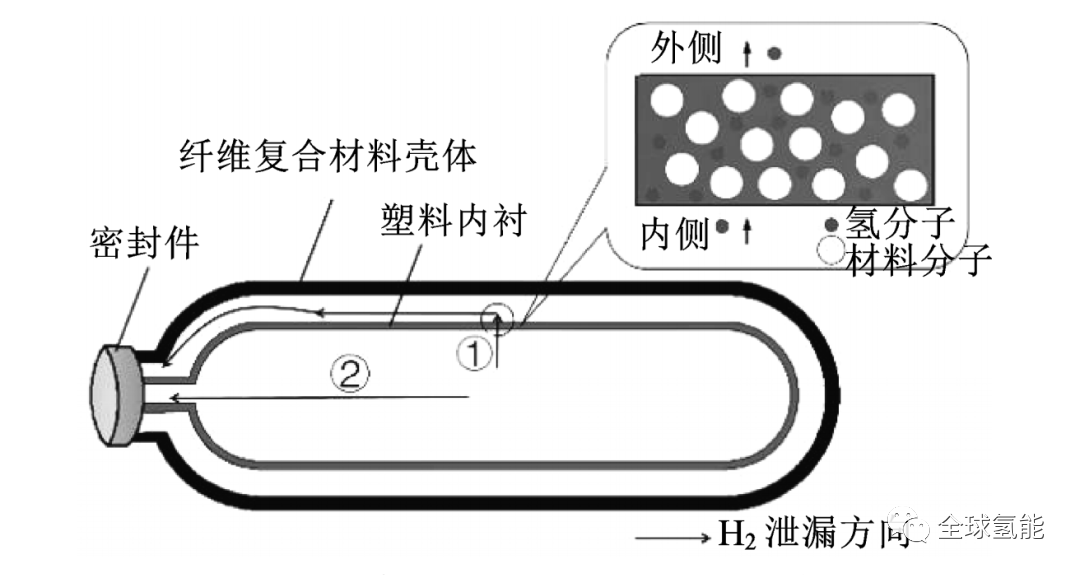

圖3 氫氣從儲氫瓶中泄漏示意圖

儲氫瓶的纖維復合材料殼體和塑料內襯材質不同,塑料會隨著工作時間延長而老化,內襯和纖維纏繞層發生分離,氫氣分子質量小,易從內襯材料分子孔隙中滲出,如圖3的氫氣泄漏路徑①;另外,塑料內襯和金屬瓶口因材質不同很難獲取嚴格的密封性,氫氣分子也容易以圖3中路徑②的方式泄漏。在密閉空間氫氣泄漏有可能發生爆炸事故,所以對儲氫瓶的密封性以及密封件材質的選擇至關重要。

目前,高壓氣態儲氫是工程化程度最高的儲氫技術,高壓氣態儲氫瓶常用壓力值為35MPa和70MPa。值得注意的是,僅靠提高儲氫壓力來提高儲氫密度,儲氫設備材質、結構的要求以及成本也會隨之提高。在達到高儲氫密度的同時,輕質量、低成本也是高壓氣態儲氫技術重要發展方向。

2、低溫液態儲氫技術

低溫液化儲氫是以20K低溫將液化氫氣儲存到絕熱真空容器中的一種新興儲氫技術。其儲氫密度高達71kg/m3,是80MPa下高壓氣態儲氫密度的2倍多,僅從儲氫密度這一特點來看,液態儲氫是一種較為理想的儲氫方式。

液態氫一般常用儲氫罐來儲存,其形狀主要分為球形和圓柱形兩種。由于體積較大的球形液氫儲罐制造加工難度大,成本相對較高,因此,目前常用的液氫儲罐為圓柱形。由于儲罐各部位存在溫差,罐中會出現“層化”“熱溢”現象。通常是在儲氫罐內部垂直安裝一個導熱性良好的板材,消除罐中上下溫差,或者將熱量直接導出罐外來解決上述問題。液氫沸點低(–252.78℃),汽化潛熱小,極少量的漏熱也會引起介質蒸發,因此要求液氫儲罐具有良好的絕熱性能。用于氫儲存設備的絕熱材料主要分為兩種:可承重材料和不可承重的多層材料。前者便于安裝,后者可有效防止熱泄露。

液氫在汽車領域的主要應用技術是氫內燃機。2006年,寶馬公司上市了世界上第一款氫動力汽車H7,該款汽車采用的是既可以燃液氫,又可以燃汽油的內燃機系統,7系列是目前為止唯一采用液氫模式并量產的汽車。目前低溫液態儲氫技術還不成熟,仍存在以下幾個問題:

在液化氫氣時耗費的能量占總能量的30%,另外,液氫每天氣化損耗約1%~2%,這無疑增加了儲氫成本;

液化過程復雜,并且對儲氫材料要求很高,在設計液氫儲存罐時如何利用并提高低溫絕熱技術是個難題;

液氫泄漏問題嚴重,在運輸過程中存在極大的安全隱患。

低溫液態儲氫技術已應用于車載儲氫系統當中,2000年,美國通用汽車公司在轎車上應用了液體儲罐,其總質量為90kg,可儲氫4.6kg,質量儲氫密度和體積儲氫密度分別為5.1%和36.6kg/m3。但是低溫液態儲氫技術存在液化能耗高、汽化嚴重等問題,為進一步商業化推廣,應對降低液化能耗和氫氣泄漏率進行技術突破。

3、有機液體儲氫技術

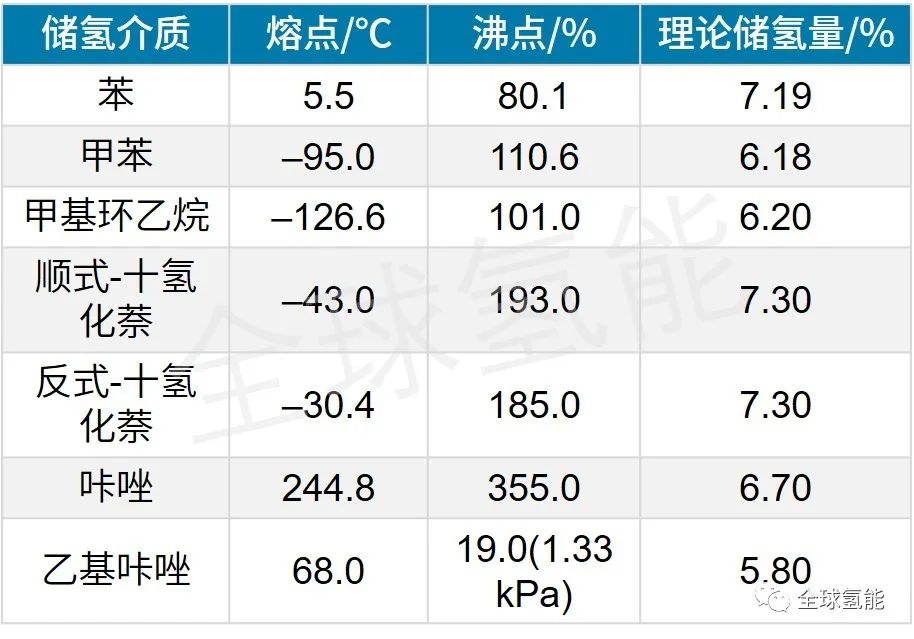

有機液體儲氫技術是借助不飽和液體有機物與氫進行可逆加氫和脫氫反應來實現儲氫。該技術分為三個階段,即加氫反應、儲存和運輸、有機液體脫氫過程。儲氫介質經過脫氫反應在催化劑的作用下可以再次進行加氫反應,實現有機儲氫材料循環利用。如圖4所示,不同的有機液體儲氫材料具有不同的性質及儲氫量,因此,需要根據具體條件選擇。儲氫介質的性質和汽油類似,可在常溫常壓下進行儲運,便利安全,適合大量長途運輸。

圖4 部分有機液體儲氫材料性質及儲氫量

加氫和脫氫過程中,催化劑不僅能降低反應溫度,還可以改善化學儲氫技術的反應速率。加氫催化劑主要有鎳系催化劑、鈀及鉑系催化劑、釕系催化劑和銠系催化劑,常規的加氫催化劑是以鋁為載體的鎳金屬催化劑,而對于深度的芳烴催化,貴金屬催化劑為首選。脫氫催化劑主要是貴金屬催化劑、非貴金屬催化劑以及混合型催化劑。貴金屬催化劑活性較高,可以提高有機液體儲氫材料的脫氫效率。由于其價格昂貴,科研人員通過改進載體或金屬改性等方法使非貴金屬具有較優的脫氫性能。

有機液體無論加氫還是脫氫過程條件都極為苛刻,在加/脫氫過程中,催化劑的地位不容忽視,在滿足有機液體儲氫材料加/脫氫機理的同時,也要積極合成高效率、低成本的催化劑。雖然在有機液體儲氫方面取得一定的進展,但在未來研究中,降低加/脫氫溫度和開發低成本、高活性的催化劑是必須要解決的問題。

4、金屬氫化物儲氫技術

金屬氫化物儲氫是利用金屬在一定條件下吸收和釋放氫氣的技術手段。在一定溫度和壓力下,氫氣和金屬發生化合反應形成金屬氫化物,氫以原子形式儲存在金屬的原子間隙中;當外界對金屬氫化物加熱時,其自身發生分解反應,氫原子會結合成氫分子釋放出來,同時伴隨著吸熱效應。常見的儲氫金屬單質有鎂、鈦、釩等。

在工業生產中,儲氫材料多為合金而非金屬單質,儲氫合金是由易生成穩定氫化物金屬元素A與對氫親和力較小的過渡金屬B組成的金屬間化合物。目前較為常見的儲氫合金有鎂系A2B型儲氫合金、稀土系AB5型儲氫合金、鈦系儲氫合金等。

金屬氫化物儲氫儲能密度大,單位體積儲氫是常溫常壓下氣態的1000倍;合金化學性質穩定,儲運過程中安全性良好,是目前發展前景較好的儲氫方式之一。2001年初,豐田汽車公司宣布成功開發了儲氫合金供氫的新型燃料電池汽車,該車航程可達300km以上。金屬氫化物儲氫技術具有儲氫密度高、安全性良好等優點,在車載方面已有所應用。研發高性能的金屬氫化物材料不僅能進一步推動氫能源行業的發展,還能促進氫能源在各個行業開拓新的局面。

二、不同儲氫方式對比

不同儲氫技術的儲氫能力不同,優缺點也各不相同,如圖5所示。

圖5 不同儲氫方式優缺點對比及儲氫量

高壓氣態儲氫是目前商業化程度最高的儲氫技術,高壓儲氫罐設定壓力值一般為35MPa和70MPa,在提高儲氫瓶承壓能力的同時,也要保障其可靠性.

低溫液態儲氫技術儲氫密度高,液氫更適用于短期大量使用的場景,為進一步做到液氫產業化,在儲運上要繼續降低液化能耗和氫氣泄漏率。

有機液體儲氫技術安全性高,但是在加氫、脫氫過程都需要極為苛刻的條件,存在著如何開發高轉化率、高穩定性催化劑的難題。

金屬氫化物儲氫技術充氫簡單、方便安全,但是儲氫材料價格昂貴,在大規模儲氫中如何降低儲氫成本的問題還未得到完全解決,暫時無法推廣。

三、總結與展望

目前各種儲氫技術在汽車上已有所應用,但是,國內一些儲氫技術和材料離氫能商業化、規模化還有一定的距離。在低碳發展和能源轉型的背景下,氫能產業引領了新的發展機遇。我國預計在2025年建加氫站200座,制造生產氫燃料電池車5萬輛,在2050年完成加氫站1000座,氫燃料電池車達到500萬輛的目標,這將對氫能儲運行業提出了大量的市場需求。從儲氫成本、安全性等方面考慮,高壓氣態儲氫技術是目前車載儲氫的最優選擇,短中期高壓氣態儲氫仍是最受歡迎的儲氫技術手段。從長期來看,產能擴大和關鍵技術突破后,低溫液態儲氫技術和金屬氫化物儲氫技術有望成為主流的儲氫方式。