技術| 加氫站工藝流程及主要工藝設備選型分析

來源:上海燃氣工程設計研究有限公司 2021-02-03

近兩年來,各類充電式電動汽車補貼政策逐漸退坡,但同樣作為新能源汽車,燃料電池汽車及其配套設施的政府補貼力度一直有增無減。燃料電池汽車克服了充電式電動汽車具有充能時間長、電池蓄電性能衰減快、電池報廢難處理的幾個問題。但是,燃料電池汽車的推廣依然不像充電式電動汽車那么順利。究其原因,除了燃料電池汽車本身生產成本和銷售價格依然居高不下外,其配套加氫設施的稀缺是制約燃料電池汽車快速發展的最大障礙。

在加氫站設計建設過程中,制定符合需要的工藝流程方案和選取合適的工藝設備,對加快加氫站建設進度、合理控制建設成本,能起到至關重要的作用。

1、加氫站工藝流程

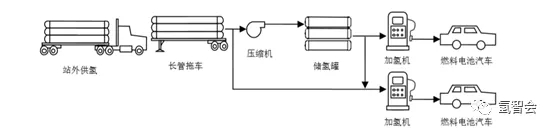

目前國內加氫站主要采用的工藝流程是基于高壓氣態氫的儲運方式,主要以站外長管拖車供氫為主。站外長管拖車供氫的高壓氣態儲氫加氫站工藝流程,如圖1所示。

圖1 加氫站工藝流程示意

長管拖車將20MPa的壓縮氫氣從氫氣生產單位運送進固定站,通過加氫站內壓縮機將氫氣卸載至站內高壓儲氫罐,車輛加氫時,長管拖車或儲氫罐中輸出的氫氣,通過加氫機充裝到燃料電池汽車的車載儲氫瓶中。

目前國際上應用比較廣泛的車載儲氫瓶壓力等級主要有35MPa和70MPa兩種。加氫站的最高設計壓力等級也需要與其加注車輛車載儲氫的壓力等級相匹配,除了利用長管拖車作為20MPa移動儲氫設施外,35MPa氫燃料電池車的加氫站站內最高固定儲氫壓力一般為45MPa,70MPa氫燃料電池車的加氫站站內最高固定儲氫壓力一般為90MPa。

2、加氫站設備選型

加氫站設備中的“三大件”包括壓縮機、固定儲氫設施、加氫機。這三大設備的性能參數決定了加氫站的整體加注能力和儲氫能力。在建站規模確定的情況下,通過設備參數和設備數量的匹配,以達到加氫站最優和最經濟的設備配置。

2.1 壓縮機

壓縮機作為加氫站內的核心設備,承擔了氫氣增壓的重要作用。目前國內加氫站常用的氫氣壓縮機主要有隔膜式壓縮機、液驅式壓縮機和離子液壓縮機等。其中隔膜式壓縮機和液驅式壓縮機主要應用于儲氫壓力不大于45MPa的加氫站,多個國內生產廠家的相關技術也已日趨成熟;離子液壓縮機主要應用于儲氫壓力90MPa的加氫站,國內該壓力等級的壓縮機尚在研制過程中,目前主要還是依賴于進口。

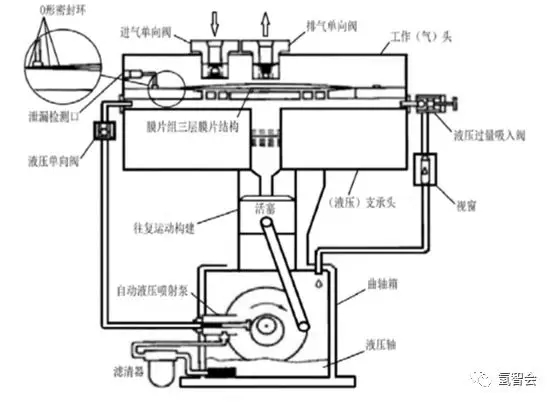

2.1.1 隔膜壓縮機

隔膜式壓縮機具有特設的膜片,將被壓縮的氣體與外界隔開。隔膜式壓縮機中,氣缸的職能由一個膜腔來完成,膜腔是由具有穹形型面的蓋板和彈性膜片組成的空腔,膜片周邊被緊固在蓋板與機體之間,當膜片上下撓曲變形時,膜腔中的容積隨之變化,從而完成氣體的壓縮及排氣。金屬膜片式隔膜壓縮機采用液力驅動膜片,膜片可緊貼蓋板穹形表面,因此相對余隙很小,而且氣體與液體之間的膜片極薄,壓縮過程中散熱情況較好。目前金屬隔膜壓縮機的最高排氣壓力可達70MPa,但是由于膜片的變形量有限,處理的氣體量一般較小。

圖2 隔膜式壓縮機工作原理示意

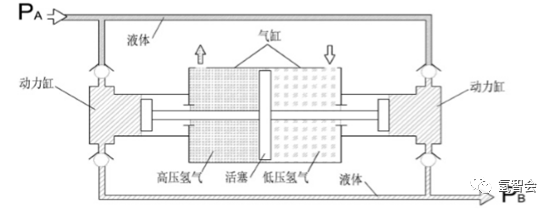

2.1.2 液驅式壓縮機

液驅式壓縮機的動力缸與往復泵的工作腔直接相通,往復泵的活塞通過液體(大多為油)驅動壓縮機活塞完成氣體的壓縮。液驅式壓縮機中部為對置式的兩個氣缸,柱塞為活塞,用來壓縮氫氣,上部為控制滑閥,用于釋放動力液缸中的油。這種結構可以做成多列,因此功率較大。

圖3 液驅式壓縮機工作原理示意

2.1.3 離子液壓縮機

離子液體通常用于自動化、航空航天、電子電器或能源領域,作為工程流體或新材料使用。離子液體本身幾乎不可壓縮,幾乎沒有蒸氣壓,可以替代金屬在等溫條件下產生高壓,并且能長期運行而無需維護,節省能耗。離子液壓縮機的構造簡單,相比普通壓縮機的零件大大減少,因此維護方便。目前在國外已用于部分天然氣加氣站和氫能供應站,最高排氣壓力可達到90MPa以上。

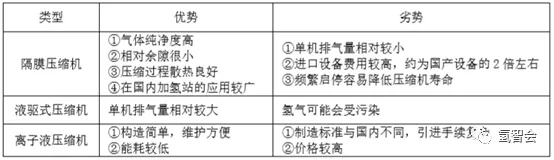

2.1.4 各類型壓縮機對比分析

隔膜式壓縮機、液驅式壓縮機和離子液壓縮機三者的性能對比見下表1。

表1 隔膜式壓縮機、液驅壓縮機和離子液壓縮機三者的性能對比

國內多個壓縮機制造企業在隔膜式壓縮機和液驅式壓縮機的技術研發方面已日趨成熟,有相當一部分加氫站已開始應用完全國產化的氫氣壓縮機。但相對而言,國產壓縮機在穩定性可靠性方面還有待提高。目前,國內有相當一部分加氫站設備供應商,采購進口的壓縮機機頭作為核心部件,配套輔助部件采用國內采購和組裝的方式。這樣,對于建設單位而言,不僅提高了設備的可靠性,同時也降低了設備采購成本。目前國內已建成或在建的35MPa加氫站較多采用隔膜式壓縮機或液驅式壓縮機。離子壓縮機由于價格較高,更適用于加注壓力較高的70MPa加氫站。

2.2 固定儲氫設施

國內近期建成或在建的加氫站主要采用高壓儲氫瓶組和高壓儲氫罐作為站內的固定儲氫設施。

高壓儲氫設施具有氫氣儲存和壓力緩沖作用,通過壓力、溫度等傳感器對儲存介質參數、安全狀態等進行監測。加氫站氫氣儲存系統的工作壓力越高或該工作壓力與氫能汽車充氫壓力差越大,將使氫能汽車充氫時間縮短;氫氣儲存系統工作壓力的提高也會使氫氣壓縮機開啟頻繁度降低。

(1)儲氫壓力不大于20MPa時,一般可選用高壓儲氫瓶組作為儲氫設施。目前主要應用于通過低壓管道氫氣作為氣源的加氫站,作為第一級儲氫。該類儲氫瓶組參照ASME(American Society of Mechanical Engineers,美國機械工程師協會)標準及TSG21-2016《固定式壓力容器安全技術監察規程》的要求進行設計制造,主體材質為4130X高強度結構鋼,瓶身為單層厚壁結構。

(2)儲氫壓力大于20MPa時,考慮到高壓氫氣的“氫脆腐蝕”,一般選用高壓儲氫罐作為儲氫設施,儲罐壁也變為多層結構形式,內層采用耐氫脆腐蝕的不銹鋼材質,外層采用高強度碳鋼進行加固,從而兼具耐腐蝕和耐高壓的特點。

35MPa加氫站通常采用最高儲氫壓力為45MPa的儲氫罐,70MPa加氫站通常還要增設最高儲氫壓力為90MPa的儲氫罐。

2.3 加氫機

加氫機的主要功能是為氫燃料電池汽車的車載儲氫瓶進行加注。

加氫機的基本部件包括箱體、用戶顯示面板、加氫口、加氫軟管、拉斷閥、流量計量、控制系統、過濾器、節流保護、管道、閥門、管件和安全系統等。另外,還包括一些輔助系統:電子讀卡系統(如收費系統)、多級儲氣優先控制系統、兩種不同壓力的輔助加氫口和軟管、溫度補償系統和車輛信息整合控制系統。

加氫機加注時有“焦-湯效應”,導致氫氣溫度上升。因此加注過程中如何防止氫氣溫度不斷升高是加氫機的關鍵性能之一。目前國內主要的35MPa加氫機生產商在應對加注時氫氣升溫方面主要采用下面兩種方式:

(1)采用美國機動車工程師協會SAE(Society of Auto motive Engineers)J2601標準,在加氫機內設置與汽車車載瓶相連接的通訊接口,將加注過程中車載氣瓶的溫度和壓力信號輸入到加氫機內,實現自動調節加氫升壓速率,達到控制氫氣溫度的效果。

(2)采用加氫前預冷的方式。氫氣進入加氫機前首先通過一臺外置換熱器進行換熱,使氫氣溫度下降后對車載氣瓶進行加注。換熱器冷卻介質為低溫循環冷卻水,需要外設一臺大功率冷水機組將冷卻水溫度降至5~10℃。

在上述兩種加氫機的選擇上,可根據項目具體實際情況確定。如站址面積較為緊湊,且對節能要求較高的加氫站,可考慮采用第一種加氫機;對日常加注車輛較多,需要實現快速加氫需求的,可考慮采用第二種加氫機。

另外,加氫機的加注速率還與加氫站內壓縮機配置和儲氫罐容積有關,設計時應綜合考慮。

綜合上述,以較為典型的加注能力為1000kg/12h,加注壓力35MPa加氫站為例,推薦設備配置見表2。

表2 1000kg/12h,35MPa加氫站推薦設備配置

2.4 其他工藝設施

2.4.1 卸氣柱

卸氣柱是長管拖車與站內工藝管道間的接口,與拖車車位逐一對應。每組卸氣柱上設有一根連接拖車的柔性軟管、拉斷閥、過濾器、單向止回閥、手動截止閥、安全閥及壓力表。每組卸氣柱均采用集中放散。作為加氫站與長管拖車的氣源對接點,卸氣柱出口管路上需設置緊急切斷閥,以確保站內發生事故工況時,能夠在第一時間切斷氣源。

2.4.2 順序控制閥組

順序控制閥組是實現加氫站加注取氣自動化控制的重要組件,由一系列氣動閥、電磁閥和壓力傳感器組成。將現場壓力傳感器的實時壓力數據上傳至控制室內PLC控制柜,通過預制程序對工況進行判斷,然后發出信號,控制現場氮氣管路電磁閥的啟閉,進而控制氣動閥的啟閉。

2.4.3 氫氣管道系統

根據國家標準GB50516-2010《加氫站技術規范》,加氫站內的氫氣工藝管線應具有與氫相容的特性,宜采用無縫鋼管或高壓無縫鋼管,并應符合GB/T8163-2018《輸送流體用無縫鋼管》、GB5310-2017《高壓鍋爐用無縫鋼管》、GB/T14976-2012《流體輸送用不銹鋼無縫鋼管》、ASMEB31.3《工藝管道》和ASTMA269《一般設備用途的無縫和焊接奧氏體不銹鋼管》的有關規定。

根據國家標準GB/T29729-2013《氫系統安全的基本要求》,氫環境中應采用奧氏體不銹鋼、鋁合金等氫脆敏感性低的材料。在該規范的附錄D中,推薦在氫環境中常用的金屬材料有奧氏體不銹鋼S31603、S31608、和鋁合金6061。

GB50516-2010《加氫站技術規范》還提出了關于氫氣管道連接方式的基本要求:氫氣管道的連接宜采用焊接或卡套接頭;氫氣管道與設備、閥門的連接可采用法蘭或螺紋連接等。目前的加氫站設計中,氫氣管道的連接主要采用卡套連接和錐面螺紋連接兩種方式。其中,壓縮機前的20MPa氫氣管道主要采用卡套連接;壓縮機后的管道重要采用錐面螺紋連接。

2.4.4 放散系統

加氫站的放散方式主要分超壓安全泄放及手動放散。

(1)超壓安全泄放主要包括壓縮機、儲罐、加氫機等設備氫氣管路上設置的安全閥進行超壓放散。安全閥的開啟壓力不大于管道的設計壓力,且需根據GB50516-2010《加氫站技術規范》要求,按照最大工作壓力的不同,設定安全閥開啟壓力。超壓安全泄放為不可控放散,主要是由于設備運行故障等因素引起的,一般放散量較少,放散幾率也低。

(2)手動放散主要作用是在設備檢修維護時,對設備和氫氣管道進行泄壓,泄壓后采用氮氣進行置換與吹掃,使儲罐內氫氣排放干凈,確保設備檢修維護時的安全性。手動發散為可控放散,可通過人工手動調節截止閥開度來控制放散氣體的流速,但一般放散量較大,放散幾率根據設備檢修維護的周期來確定。

加氫站內的放散管一般根據氫氣管道和設備的壓力級制分別接入放散總管后,通過放散豎管放散至大氣中。為防止高速噴出的放散氣在放散管口與空氣接觸產生火花造成回火,需在放散管接近末端處設置阻火器,以確保安全。

2.4.5 置換吹掃系統

加氫站通常采用氮氣對設備和氫氣管道進行吹掃置換。工藝裝置區內設置專用的氮氣集裝格和氮氣吹掃置換閥組,與氫氣管道和設備氫氣管路相連,連接處設置止回閥,止回閥及氫氣端的管道設計壓力需要與氫氣設備或氫氣管道的設計壓力匹配,以防止高壓氫氣回流至氮氣置換吹掃系統內。

2.4.6 儀表風系統

加氫站的儀表風系統主要作用是為加氫站工藝系統的氣動閥門進行供氣。

(1)采用氮氣作為儀表風氣源,通過氮氣集裝格、氮氣儀表風閥組及儀表風管路為氣動閥門進行供氣。采用氮氣作為儀表風氣源時,由于用氣量較小,一般可與氮氣置換吹掃系統共用氮氣集裝格作為氣源。通過人工檢測氮氣集裝格壓力變化,以確定氮氣集裝格的更換時間。

(2)采用壓縮空氣作為儀表風氣源,通過空壓機和儀表風管路為氣動閥門進行供氣,一般需要配置一臺功率為3~5kW的空壓機進行持續工作,以確保壓力穩定。

3、結語

本文根據實際工程經驗,對加氫站的一些主要設備進行比選,為今后類似項目設計提供參考。實際工程中,在確定加氫站設備選型時,不光要考慮加氫站的綜合性能,同時也要考慮設備采購的經濟性。隨著時間的推進,還會有更多新設備、新技術進入市場,將為加氫站建設提供更多更好的選擇。