鴻基創能引領國產膜電極“快跑”

來源: 高工氫電 2020-11-25

膜電極作為燃料電池“芯片”,技術門檻極高,國內膜電極主要市場份額多年來一直被國際企業所占據。國產自主膜電極技術突破,對燃料電池行業發展及國家氫能戰略意義重大。

這就是為什么,在五部委正式發布的《關于開展燃料電池汽車示范應用的通知》中,“以獎代補”方案細則明確采用積分制獎勵模式,除給整車積分補貼外,還特別針對膜電極等核心材料積分標準給予了規定,旨在鼓勵核心材料自主技術提升。

方案細則中,還有很關鍵的一點是強調資源優化配置,鼓勵城市集群發展。示范城市群要聚焦技術創新,實現核心材料、關鍵部件和整車產品研發突破及產業化應用。申報示范城市群則是選擇產業鏈上優秀企業所在城市進行聯合。可見擁有核心自主技術的優秀企業在申報示范城市群中的重要性。

在這一政策形勢下,已培育擁有關鍵核心技術企業的地方政府占據著先發優勢。事實上,“先知先覺”的廣州市早在2017年底就引進了鴻基創能科技(廣州)有限公司(下稱“鴻基創能”),該公司團隊在膜電極領域技術積累與產業化經驗深厚,經過短短兩年多時間,在技術創新、精益規模化制造及商業化應用等方面取得了顯著成績,引領國內自主膜電極發展方向。

鴻基創能因此為廣州乃至粵港澳大灣區城市群申報氫能示范城市創造了有利條件。當前廣州市正以鴻基創能重要紐帶,全力推進全產業鏈建設,打造國際一流的氫能產業聚集區。廣州市又是粵港澳大灣區核心城市,卓有成效地帶動著整個大灣區氫能產業高質量發展。

被廣州市當作“種子選手”培養,為大灣區申請氫能示范城市群創造有利條件,并不負所望地在我國膜電極國產化進程中扮演重要角色,鴻基創能究竟有哪些過人之處可供同行借鑒?

技術創新,引領產業前沿

現階段中國燃料電池處于發展初期,各個環節工藝不成熟,具備實際產業化經驗的人才極度匱乏,專注于核心材料膜電極研發生產的企業也并不多,至今膜電極主流市場仍被外資企業占據。在國內整體市場有待開發的背景下,國產膜電極仍以噴涂、熱壓轉印等技術路線小批量生產應用偏多。

國產膜電極大規模產業化,需要克服人才緊缺、技術路線突破等多重障礙。鑒于膜電極是燃料電池的核心,在燃料電池電堆成本中占據著比較高的比例,膜電極的產業化也有利于解決當前燃料電池極其昂貴的“詬病”。在一片弱基礎的土壤上,國內膜電極行業急需要產業化經驗深厚的團隊來改善“貧瘠”的現狀。

為此,鴻基創能組建了一支“實戰”型團隊:公司核心技術團隊以加拿大國家工程院院士葉思宇院士為帶頭人,由多名北美及國內的燃料電池專家組成,整個團隊的技術專長覆蓋了催化劑、質子交換膜、膜電極生產和封裝、膜電極測試、燃料電池電堆測試等領域,共申請(含已授權)國內外專利100余篇,在國外核心期刊發表文章200余篇。

憑借雄厚人才團隊及20多年的產業化經驗,鴻基創能不斷地引領行業技術創新:

(1)開發了CCM陰陽極雙面直接涂布技術和膜電極一體成型技術,正在成為燃料電池行業膜電極涂布工藝的主流方向;(2)共同研發應用了國際上最先進的卷對卷雙面直涂技術,完成CCM的大規模生產;(3)研發運用膜電極自動化快速封裝技術,大規模提升膜電極產能;(4)通過優化漿料及涂布工藝,有效控制CCM表面缺陷,確保產品大規模生產的良品率、質量及使用穩定性,并達到降低成本的效果。

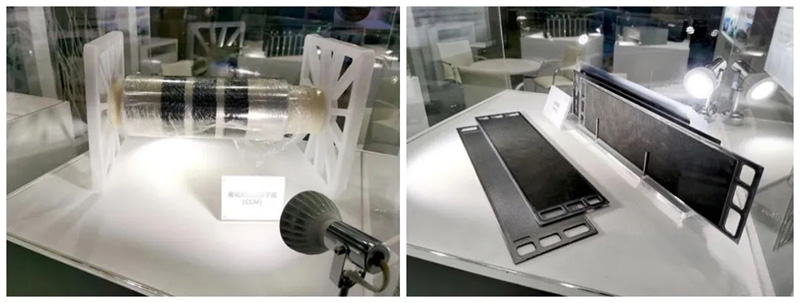

鴻基創能CCM及膜電極

鴻基創能通過提高量產能力和效率,已實現了膜電極“高質低本”制造。秉持一貫創新精神,公司將于2021年Q1推出單邊框膜電極產品,將會徹底更新國內主流的雙邊框設立理念,更便宜、更快速、無缺陷。同時,公司正在研究的低鉑催化劑也將成為今后市場的方向。

作為國內自主膜電極產業化領先企業,鴻基創能不僅代表自身代表廣東省,更背負了推進國產化進程的重任。目前以葉思宇院士領銜的技術團隊與相關合作伙伴,已申報入選多項國家、省重點科研項目,在氫能產業領域起著為國家科技攻關的關鍵作用。

其中,國家級項目2項:(1)在國家重點領域研發計劃“可再生能源與氫能技術”重點專項中“車用燃料電池催化劑批量制備技術”課題完成答辯,基本確定入選;(2)以“高性能長壽命燃料電池研發及在氫能重載車輛示范應用”項目入選國家能源局“科技助力經濟2020”重點專項十大項目之一。

省級項目3項:(1)于2019年成功入選“珠江人才計劃創新創業團隊”和“珠江人才計劃杰出人才”;(2)以“車用高功率長壽命燃料電池堆工程化制備技術研究”項目入選2018年廣東省重點領域研發計劃項目;(3)以“高功率密度氫燃料電池動力系統集成”項目入選2019年東省重點領域研發計劃項目。

鴻基創能還牽頭申報了廣州市2020年金屬板電堆及膜電極產業化項目,已經完成預申報。

精益制造,助力氫能產業示范

得益于團隊深厚技術積累與科研前瞻性眼光,鴻基創能不僅實現了膜電極的產業化,還在精益制造上走在國內領先地位,目前CCM日產能達1000㎡,膜電極成品日產能達到2000片以上,在高量產能力的基礎上,CCM良品率達到了99.9%,MEA也將近99%。

具體來看,鴻基創能自主化CCM和膜電極產品具有以下五大優勢:

(1)低鉑金載量催化劑。制約燃料電池廣泛商業化的一個重要因素是成本,而鉑金催化劑在整體成本中占有很高的比重。目前鴻基創能第一代產品HyKey1.0的鉑金載量為0.45mg/cm2,正在開發的第二代產品Hykey2.0為0.35mg/cm2。

(2)連續化生產工藝。鴻基創能的膜電極生產工藝過程由兩個連續化精密涂布步驟組成,平均線速度≥5m/min,極大提升單位時間產能,同時相應降低成本。同時定制開發的精密涂布設備具備“補丁”及“斑馬”涂布功能,配備在線缺陷檢測、打標,物理尺寸檢測,鉑金載量等單片質量巡檢,確保產品的一致性和均勻性。

(3)高性能和長壽命。建立在多年積累的膜電極背景信息及know-how的基礎上,膜電極原材料(如樹脂、質子交換膜、催化劑粉末、氣體擴散層等)選用性能和壽命經過驗證的產品,通過優化組合,最終膜電極產品功率密度≥1.4W/cm2,壽命在15000小時以上。

(4)低成本。除了降低鉑金催化劑的使用量,還通過優化生產工藝,盡量減少不必要的產品中間體等方法,進一步降低成本,最終產品成本比市場上競爭對手降低30%。

(5)產業化驗證。核心研發人員參與了奔馳、福特、日產、奧迪等整車廠的燃料電池汽車研發,所設計的膜電極經過了大量的車載實驗及驗證。奔馳發布的2018款GLC燃料電池乘用車膜電極由團隊主要成員研發,并成功通過整車5,000小時的壽命驗證。同時,團隊帶頭人葉思宇博士帶領研發的膜電極已經被廣泛應用在巴拉德的燃料電池巴士、物流車、叉車及備用電源領域,其中用于歐盟巴士項目的膜電極整車壽命累積超過30,000小時。

如今一家歐洲頂尖車企對使用鴻基創能膜電極的電堆進行綜合評測,產品性能指標均滿足該車企要求,部分指標甚至超過;經過國內某電堆龍頭企業的燃料電池電堆使用測試,整體性能較國內目前進口的膜電極產品提升35%,成本下降30%,同比千瓦成本下降50%。

毫無疑問,在接下來“以獎代補”的燃料電池產品放量過程中,鴻基創能膜電極將具備明顯的產業化和成本下降優勢。

事實上,目前鴻基創能膜電極產品已經獲得了市場的廣泛認可。目前公司已經和國內外25家企業形成了有效的合作機制,累計訂單額超過6000萬元人民幣。

鴻基創能向國內燃料電池行業某龍頭企業供應膜電極產品,經過多輪的綜合評測,產品性能滿足各項指標要求,并實現其高性能燃料電池電堆批量化生產。

該電堆凈輸出功率為48kW,含端板功率密度為3.08kW/L,可實現-30℃低溫啟動。目前完成了三款燃料電池樣車的組裝,分別為31噸燃料電池自卸車、氫燃料電池廂式商用車及氫燃料電池城市客車,正在進行批量化路試。根據路試結果,三款燃料電池樣車的運行情況良好,未出現任何性能衰減現象,預計壽命均能夠穩定超過20000小時。

31噸燃料電池自卸車運行

今年8月,工信部發布《道路機動車輛生產企業及產品公告》(第336批)公示信息,其中飛馳牌燃料電池城市客車FSQ6121FCEVG3及長鹿牌燃料電池城市客車HB6860FCEVG所搭載的燃料電池模塊均使用鴻基創能自主研發的燃料電池膜電極產品,屬于目前國內自主化膜電極配套車型較多的案例。

飛馳牌燃料電池城市客車FSQ6121FCEVG3

長鹿牌燃料電池城市客車HB6860FCEVG

如今業內期盼已久的“以獎代補”方案細則終于“落錘”,預計國家打造氫能產業示范城市將使氫燃料電池汽車產業在未來幾年進入一個快速發展期。鴻基創能已經挑起國產膜電極產業化“大梁”,為燃料電池注“芯”,將極大助推國家氫燃料電池汽車戰略的實現。